ਪੀਸਣ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਵਰਕਪੀਸ ਪ੍ਰੋਸੈਸਿੰਗ ਦੀ ਅੰਤਮ ਪ੍ਰਕਿਰਿਆ ਵਜੋਂ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਇਸਦਾ ਕੰਮ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਹੈ ਕਿ ਉਤਪਾਦ ਦੇ ਹਿੱਸੇ ਡਰਾਇੰਗਾਂ 'ਤੇ ਲੋੜੀਂਦੀ ਸ਼ੁੱਧਤਾ ਅਤੇ ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪੂਰਾ ਕਰ ਸਕਦੇ ਹਨ।ਪੀਸਣ ਵਾਲੀ ਸਤਹ ਦੀ ਖੁਰਦਰੀ ਹਿੱਸੇ ਦੀ ਸ਼ੁੱਧਤਾ ਨਾਲ ਨੇੜਿਓਂ ਜੁੜੀ ਹੋਈ ਹੈ, ਅਤੇ ਇੱਕ ਖਾਸ ਸ਼ੁੱਧਤਾ ਵਿੱਚ ਸਤ੍ਹਾ ਦੀ ਖੁਰਦਰੀ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।ਆਮ ਤੌਰ 'ਤੇ, ਆਕਾਰ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਨਿਯੰਤਰਿਤ ਕਰਨ ਲਈ, ਮੋਟਾਪਣ Ra ਮੁੱਲ ਅਯਾਮੀ ਸਹਿਣਸ਼ੀਲਤਾ ਦੇ ਅੱਠਵੇਂ ਹਿੱਸੇ ਤੋਂ ਵੱਧ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।ਹਿੱਸੇ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ 'ਤੇ ਪੀਸਣ ਵਾਲੀ ਸਤਹ ਦੀ ਖੁਰਦਰੀ ਦਾ ਪ੍ਰਭਾਵ ਹੈ: ਸਤਹ ਦੀ ਖੁਰਦਰੀ ਦਾ ਮੁੱਲ ਜਿੰਨਾ ਛੋਟਾ ਹੋਵੇਗਾ, ਹਿੱਸਾ ਓਨਾ ਹੀ ਵਧੀਆ ਹੋਵੇਗਾ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ, ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਥਕਾਵਟ ਪ੍ਰਤੀਰੋਧ।ਇਸ ਦੇ ਉਲਟ ਹੈ।

ਇਸ ਲਈ, ਪੀਹਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਸਤਹ ਦੀ ਖੁਰਦਰੀ ਨੂੰ ਘਟਾਉਣ ਵੱਲ ਧਿਆਨ ਦਿੱਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ.ਪੀਹਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੀ ਸਤਹ ਦੀ ਖੁਰਦਰੀ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਵਾਲੇ ਮੁੱਖ ਤਕਨੀਕੀ ਕਾਰਕਾਂ ਵਿੱਚੋਂ, ਪੀਹਣ ਵਾਲੇ ਪਹੀਏ ਦੇ ਕਣ ਦਾ ਆਕਾਰ ਇਸ 'ਤੇ ਮਹੱਤਵਪੂਰਣ ਪ੍ਰਭਾਵ ਪਾਉਂਦਾ ਹੈ।ਪੀਸਣ ਵਾਲੇ ਪਹੀਏ ਦੇ ਕਣ ਦਾ ਆਕਾਰ ਜਿੰਨਾ ਬਾਰੀਕ ਹੁੰਦਾ ਹੈ, ਉਸੇ ਸਮੇਂ ਪੀਸਣ ਵਿੱਚ ਵਧੇਰੇ ਘ੍ਰਿਣਸ਼ੀਲ ਕਣ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ, ਪੀਸਣ ਵਾਲੀ ਸਤਹ ਦੀ ਖੁਰਦਰੀ ਘੱਟ ਹੁੰਦੀ ਹੈ।

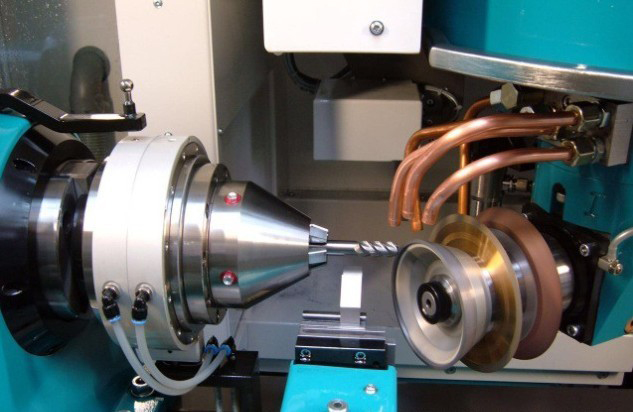

ਸੰਖੇਪ ਵਿੱਚ, ਵੱਖ-ਵੱਖ ਸਮੱਗਰੀਆਂ ਅਤੇ ਪ੍ਰਕਿਰਿਆ ਦੀਆਂ ਸਥਿਤੀਆਂ ਨੂੰ ਪੀਸਣ ਵਿੱਚ, ਪੀਹਣ ਵਾਲੇ ਪਹੀਏ ਦੀ ਵਾਜਬ ਚੋਣ ਪੀਹਣ ਵਾਲੀ ਸਤਹ ਦੀ ਸ਼ੁੱਧਤਾ ਨੂੰ ਘਟਾ ਸਕਦੀ ਹੈ, ਪੀਸਣ ਵਾਲੀ ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰ ਸਕਦੀ ਹੈ, ਪੀਸਣ ਦੀ ਕੁਸ਼ਲਤਾ ਨੂੰ ਦੁੱਗਣਾ ਕਰ ਸਕਦੀ ਹੈ, ਅਤੇ ਘੱਟ ਲਾਗਤ ਵਾਲੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੀ ਹੈ।ਪੀਸਣ ਵਾਲੇ ਪਹੀਏ ਦਾ ਪ੍ਰਭਾਵ ਲੰਬਾ ਹੈ, ਡਰੈਸਿੰਗ ਬਾਰੰਬਾਰਤਾ ਘੱਟ ਹੈ, ਧਾਤ ਨੂੰ ਹਟਾਉਣ ਦੀ ਦਰ ਉੱਚੀ ਹੈ, ਪੀਹਣ ਦੀ ਸ਼ਕਤੀ ਛੋਟੀ ਹੈ, ਅਤੇ ਕੂਲਿੰਗ ਪ੍ਰਭਾਵ ਚੰਗਾ ਹੈ.

ਪੋਸਟ ਟਾਈਮ: ਮਈ-04-2023